等離子清洗簡稱干法清洗,是設備利用射頻等離子源的激發,使工藝氣體激發成為離子態,與清洗材質表面的污染物發生物理和化學反應,通過真空泵將反應產生的污染物排走,達到清洗效果。等離子清洗的效果影響產品的成品率。等離子清洗可應用于半導體行業、薄膜電路、元器件封裝前、連接器粘接等行業的二次精密清洗。

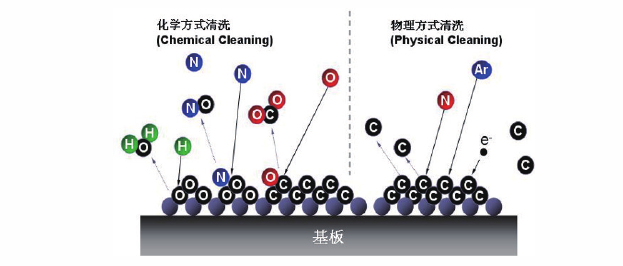

等離子清洗的原理等離子清洗可分為化學清洗、物理清洗及兩種混合清洗(如圖1所示)。針對不同行業的清洗產品可選擇相對應的工藝氣體進行等離子表面處理。

等離子清洗原理示意圖

1.1化學等離子清洗

清洗反應是以化學反應為主的等離子體清洗。可用氧氣等離子體經過化學的反應可以使非揮發性的有機物生成易揮發的H2O和CO2,化學式為:

O2+e–=2O※+e–

O※+非揮發性的有機物=H2O+CO2

也可用氫氣等離子體可以通過化學的反應去除金屬表面的氧化層,清潔金屬的表面,化學式為:H2+e–=2H※+e–

H※+非揮發性的金屬氧化物=金屬+H2O

1.2物理等離子清洗

清洗反應是以物理反應為主的等離子體清洗。

Ar+e–=Ar++2e– ?

Ar+沾污=揮發性的沾污

氬氣離子在等離子產生的自偏壓環境下被加速從而帶有動能,然后離子轟擊清洗工件表面,用于去除氧化物和環氧樹脂的溢出物。

等離子清洗工藝在芯片鍵合前的應用

2.1等離子清洗工藝在IC封裝行業中的應用

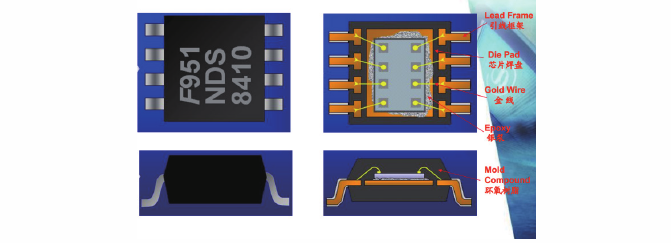

IC封裝產品結構如圖2所示,國內目前的IC封裝工藝主要劃分為前段、中段及后段工藝,只有封裝質量好的產品才能成為終端產品,從而投入行業的實際應用,前段工藝步驟為:

貼片:使用保護膜及金屬框架將硅片固定;

劃片:將硅片切割成為單個芯片并對芯片進行檢測,篩選檢測合格的芯片;

裝片:將引線框架相應位置點上銀膠或者絕緣膠,從劃片貼膜上將切割好的芯片取下,并將芯片粘接在引線框架的固定位置上;

鍵合:利用金線將芯片上引線孔以及框架上的引腳連接,使芯片與外部電路導通連接;

塑封:塑封元器件的線路,保護元器件不受外力損壞,加強元器件的物理特性;

后固化:對塑封材料進行固化,使其具有足夠的強度以滿足整個封裝過程。

某IC封裝產品結構圖

某IC封裝產品結構圖

引線框架是芯片的載體,是一種利用鍵合金絲達到芯片內部電路的引出端與外引線的導通連接,形成電氣回路的重要結構件,起到了與外部導線相接的橋梁作用。引線框架應用在很多的半導體集成塊上,是半導體產業中重要的基礎材料。IC封裝行業工藝必須在引線框架上完成。在封裝工藝中存在的污染物是制約其發展的重要因素。

等離子清洗工藝是唯一無任何環境污染的干法清洗方式。真空狀態下的等離子作用能夠基本去除材料表面的無機/有機污染,提高材料的表面活性,增加引線的鍵合能力,防止封裝的分層。等離子體清洗工藝在IC封裝行業中的應用主要在以下幾個方面:

點膠裝片前工件上如果存在污染物,在工件上點的銀膠就生成圓球狀,大大降低與芯片的粘結性,采用等離子清洗可以增加工件表面的親水性,可以提高點膠的成功率,同時還能夠節省銀膠使用量,降低了生產成本。

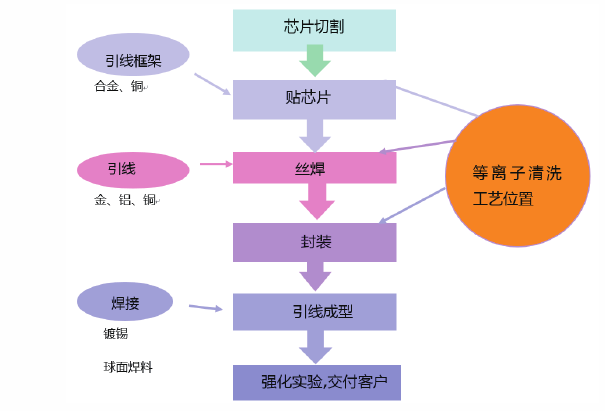

引線鍵合前封裝芯片在引線框架工件上粘貼后,必須要經過高溫固化。假如工件上面存在污染物,這些污染物會導致引線與芯片及工件之間焊接效果差或黏附性差,影響工件的鍵合強度。等離子體清洗工藝運用在引線鍵合前,會明顯提高其表面活性,從而提高工件的鍵合強度及鍵合引線的拉力均勻性(如圖3所示)。

圖3 IC封裝工藝流程圖

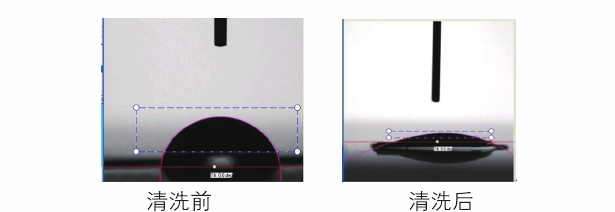

等離子清洗對芯片鍵合前清洗效果的影響經過等離子清洗后,對工件芯片進行接觸角測試,試驗檢測得出:未進行等離子體清洗的工件樣品接觸角大約在45°~58°;對已經進行過化學等離子體清洗的工件芯片的接觸角大約在12°~19°;對工件芯片進行物理等離子體清洗過后其接觸角在15°~24°。試驗說明等離子體清洗對封裝中芯片的表面處理是有一定效果的。圖5為銅引線框架在等離子體清洗前后使用接觸角檢測儀進行測量的接觸角對比,清洗前接觸角在49°~60°,清洗后接觸角在10°~20°,滿足了工件表面處理需求。

圖5 等離子清洗前后接觸角對比

國內封裝工藝水平極速發展,半導體制造技術極限受到挑戰并持續發展,現在成為先進的前沿制造技術,這是關系國家安全和衡量國家制造水平的首要標準。隨著國內封裝芯片集成度的不斷增加,芯片引腳數持續增多,引腳間距持續減小,芯片與基板上的有機和無機污染物必將制約著IC封裝行業的發展,而現有的清洗均勻、一致性好、可操控性強及具有方向性選擇處理的等離子清洗體清洗工藝應用于IC封裝工藝中,勢必將推動IC封裝行業更加極速的發展。